Die Wissenschaft des Mindesthaltbarkeitsdatums: Warum die Berechnung so schwierig ist (und wie man Fehler vermeidet)

Warum ist es schwer, ein Mindesthaltbarkeitsdatum zu berechnen?

Ein Mindesthaltbarkeitsdatum ist schwer zu berechnen, weil es von variablen wissenschaftlichen Faktoren abhängt — Temperatur, Zeit außerhalb der Kühlung, Handling, Feuchtigkeit und pH-Wert. Manuelle Berechnungen führen zu Fehlern. Digitale Systeme wie Andy automatisieren das Datum mit präziser Zeitangabe, vollständiger Rückverfolgbarkeit und frühen Warnungen.

Ein Mindesthaltbarkeitsdatum oder Verbrauchsdatum für zubereitete Lebensmittel zu berechnen, wirkt auf den ersten Blick einfach: Datum notieren, Stunden oder Tage hinzufügen, Etikett kleben — fertig.

In professionellen Küchen gehört dies jedoch zu den komplexesten und fehleranfälligsten Aufgaben.

Nicht wegen fehlender Kompetenz, sondern weil Lebensmittelsicherheit auf wissenschaftlichen Faktoren basiert, die sich ständig ändern.

Hier erklären wir, warum manuelle Berechnungen so oft scheitern — und wie ein digitales System dieses Risiko vollständig eliminiert.

1. Ein Mindesthaltbarkeitsdatum ist nicht fix — es ist angewandte Wissenschaft

Die Haltbarkeit eines Produkts hängt von mikrobiologischen, chemischen und Umweltfaktoren ab. Schon kleine Veränderungen beeinflussen das Ergebnis:

-

Kerntemperatur des Lebensmittels

-

Gesamtzeit im Gefahrenbereich (5°C–60°C)

-

Handling und Kontaminationsrisiko

-

Feuchtigkeit und Wasseraktivität

-

pH-Wert und Art der Zutaten

-

Abkühl- und Aufwärmmethoden

Zwei scheinbar identische Produkte können daher unterschiedliche Mindesthaltbarkeitsdaten haben.

„Schätzen“ oder allgemeine Regeln führen fast immer zu Fehlern, Verschwendung oder Sicherheitsrisiken.

2. Das wahre Problem: Der Küchenalltag ist zu schnell für präzise Berechnungen

Während eines Services hat niemand Zeit, Folgendes manuell zu prüfen:

-

die exakte Berechnungsformel

-

den genauen Öffnungszeitpunkt des Batches

-

Temperaturaufzeichnungen

-

Minuten außerhalb der Kühlung

-

vorherige Rotation des gleichen Produkts

Das Team konzentriert sich auf Bestellungen, Reinigung, Mise-en-Place und Stationskoordination.

Das Gedächtnis des Personals wird zum System — und genau dort entstehen Risiken.

3. Manuelle Mindesthaltbarkeitsdaten erzeugen „unsichtbare Fehler“

Die häufigsten Probleme sind:

-

falsche Daten oder Uhrzeiten

-

Verwechslung von „zu verbrauchen bis“ und „mindestens haltbar bis“

-

unvollständige oder schwer lesbare Etiketten

-

unterschiedliche Berechnungen im Team

-

fehlende Rückverfolgbarkeit

-

abgelaufene Produkte, die unentdeckt bleiben

Alles scheint korrekt — bis eine Inspektion oder ein Schwund im Lager das Gegenteil beweist.

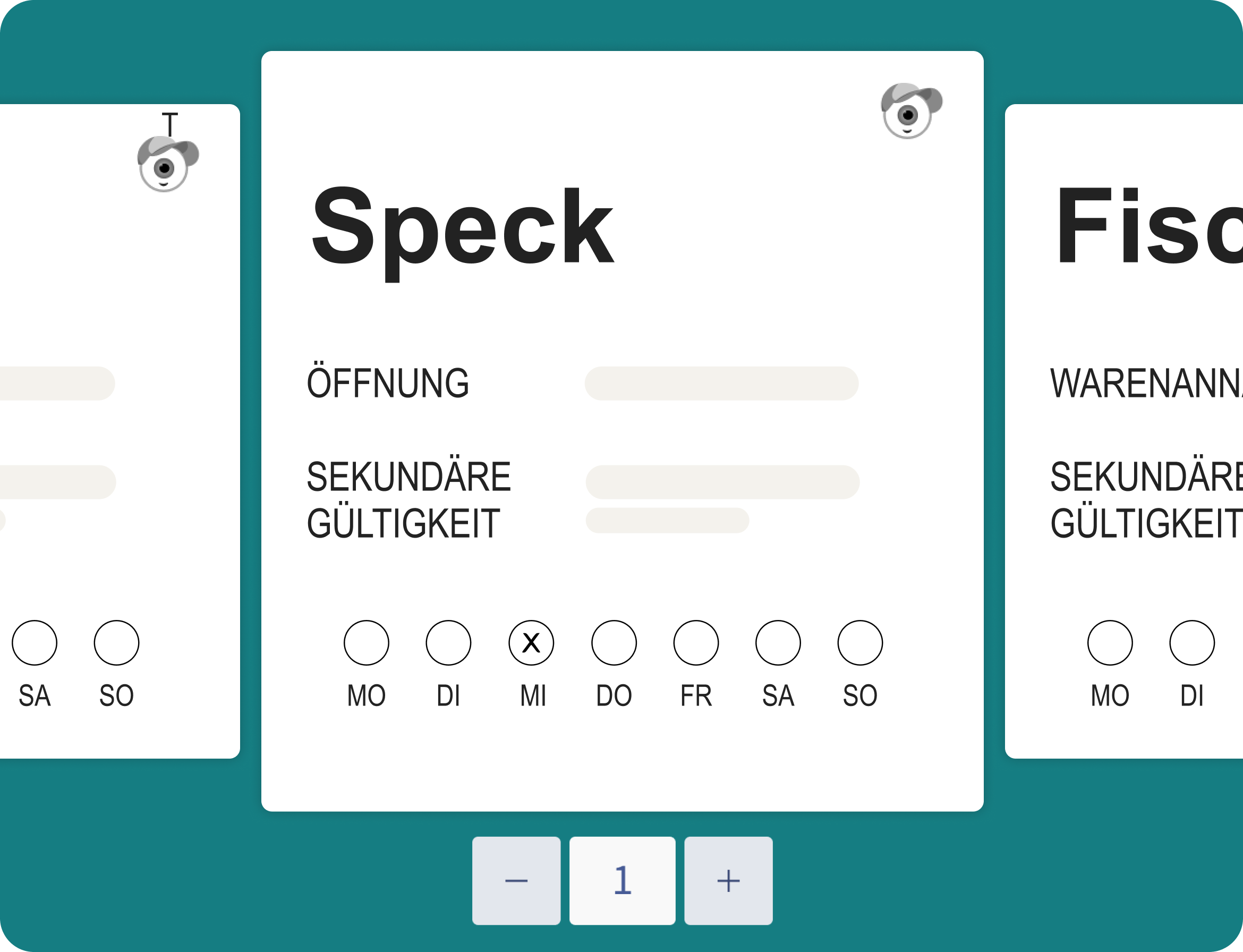

4. Die Lösung: Mindesthaltbarkeitsdaten digital automatisieren

Ein System wie Andy erledigt in Millisekunden, was kein Team während des Services manuell berechnen sollte:

-

wendet automatisch interne Haltbarkeitsregeln an

-

berechnet exaktes Datum und Uhrzeit

-

erstellt präzise, standardisierte Etiketten

-

verbindet jeden Batch mit vollständiger Rückverfolgbarkeit

-

sendet Warnungen vor Ablauf

-

blockiert abgelaufene Produkte

Das Ergebnis: keine Zweifel, keine Rechenfehler, keine Improvisation.

5. Warum ein korrektes Mindesthaltbarkeitsdatum entscheidend ist

Eine gute Verwaltung der Mindesthaltbarkeitsdaten verbessert:

-

Lebensmittelsicherheit

-

Reduzierung von Lebensmittelabfall

-

Audit-Ergebnisse und Compliance

-

Teamkommunikation zwischen Schichten

-

Stressniveau während des Services

-

gleichbleibende Produktqualität

Die Wissenschaft dahinter ist komplex.

Aber die Verwaltung des Mindesthaltbarkeitsdatums muss es nicht sein.

Mit Andy werden Mindesthaltbarkeitsdaten automatisch, nachvollziehbar und absolut zuverlässig — jedes Mal.